3C电子行业

-

检测外观缺陷

划痕、凹陷等 -

检测尺寸缺陷

大小不一致、偏差超标等 -

检测功能缺陷

电池寿命、无线连接等 -

检测安全性能缺陷

电池过热、电路短路等

行业痛点

3C行业是一个技术更新非常快的行业,产品的更新和迭代速度也非常快。但、由于制造过程中存在着各种原因,如材料、设计、加工因素等,产品往往会存在各种缺陷和问题,如尺寸偏差、材料缺陷、外观问题等。这些问题如果没有得到及时发现和解决,将会给企业带来很大的损失和影响。

如何解决

- 手表

- 手机

- 笔记本

- 平板电脑

- 鼠标

- 其他

-

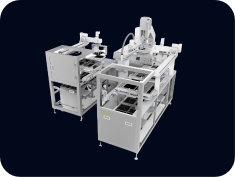

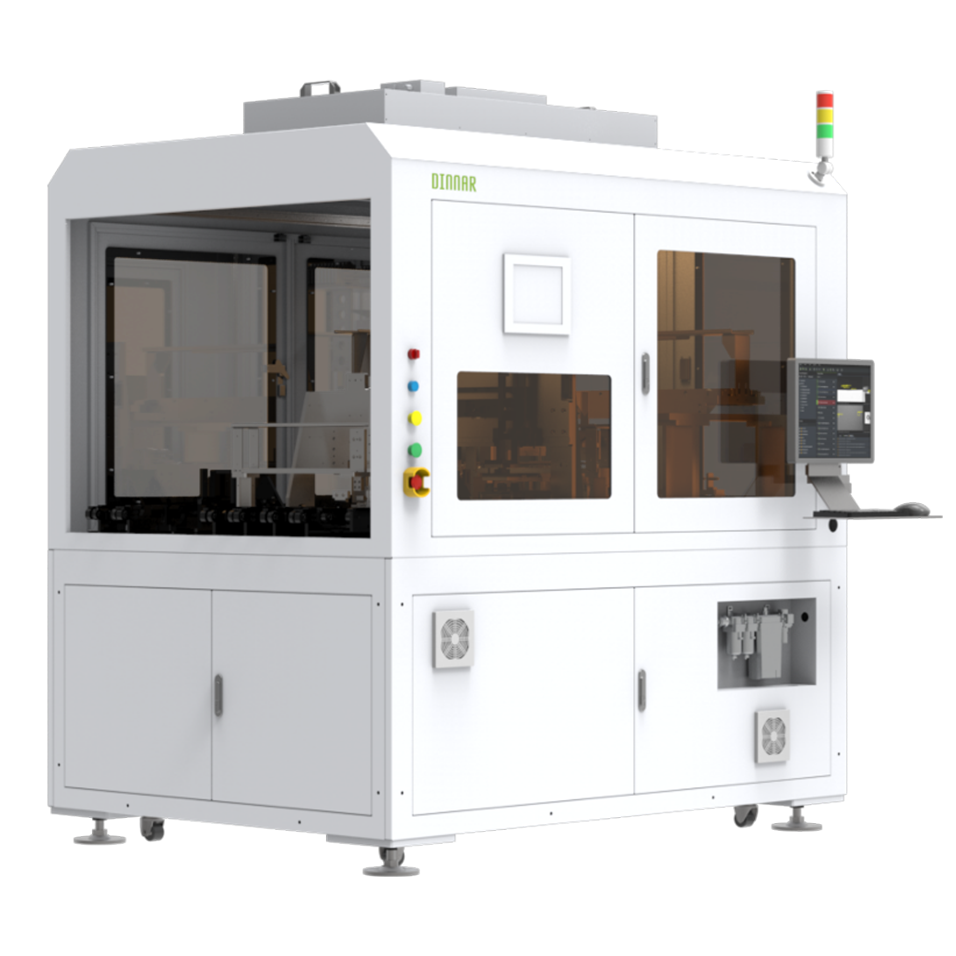

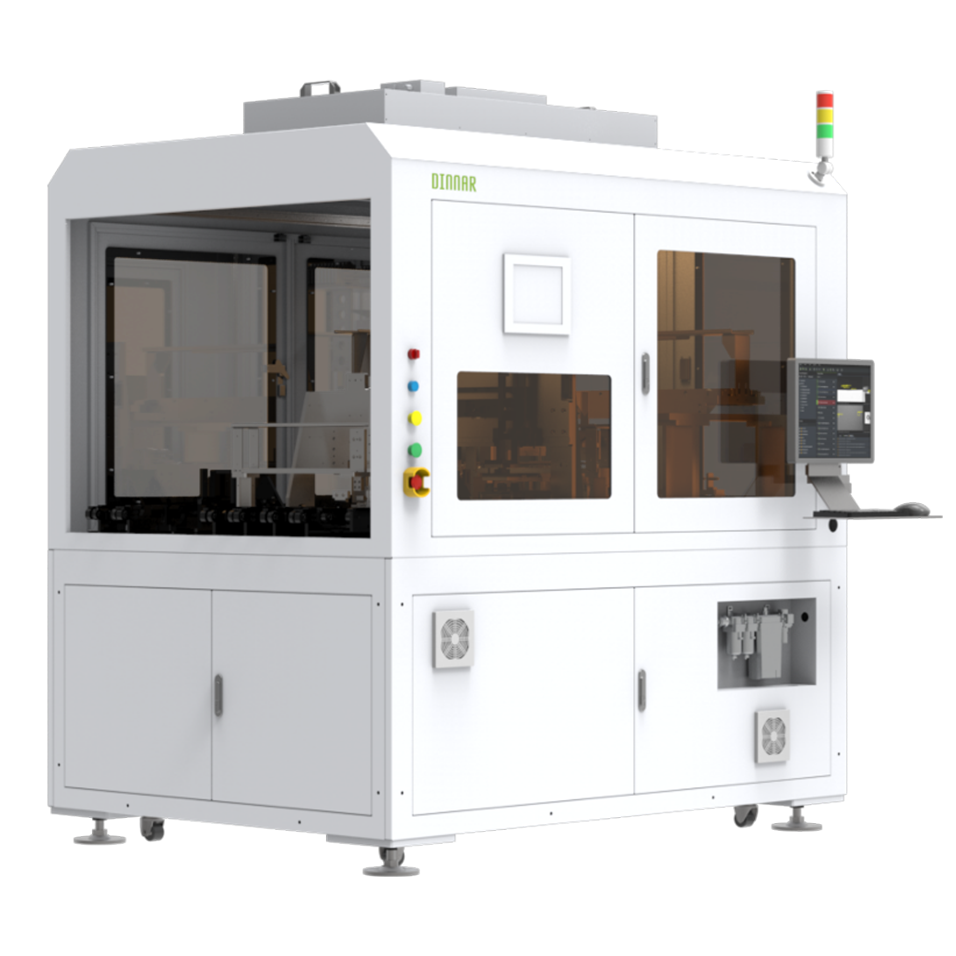

手表麦克风缺陷自动检测

在生产制造领域中,电子手表、笔记本、手机等电子元件微型化和复杂化的趋势对工业质检的精度、准确度和效率提出了更高要求,而国内逐渐攀升的人工成本也加速了“机器替人”的趋势。电子产品外观缺陷检测系统可实现全自动检测内部外部等多种瑕疵,包括主要孔异物、破损、划痕、变形、变色、生锈等。

-

大容量tray盘料仓,可放料30盘

大容量tray盘料仓,可放料30盘 -

模块化结构设计,方便维护更换

模块化结构设计,方便维护更换 -

行业首创检测模式

行业首创检测模式

-

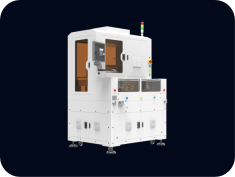

手表后盖尺寸检测设备

手表后盖功能检测机,是一台软硬一体化UMP,全自动智能制造设备,及标准化机器视觉系统,它采用PCB控制特殊光源发光,实现对手表后盖中心半透明区域的超高精度检测。产品应用案例:手表后盖检测线。

-

测量点位高达80多个,测量精度达到1um

测量点位高达80多个,测量精度达到1um -

2D,3D相机配合使用,多工位,多角度测量,一次即可完成

2D,3D相机配合使用,多工位,多角度测量,一次即可完成 -

采用高精度转台及直线电机作为驱动,定位精度高,调节方便

采用高精度转台及直线电机作为驱动,定位精度高,调节方便

-

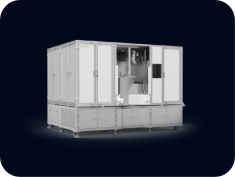

手表后盖玻璃透光性检测一体机

该产品是一种专门用于3C电子行业手表后盖功能检测的设备。它通过高效的检测程序实现对手表后盖玻璃透光性的检测。该设备能够精准地检测光束透过手表后盖玻璃的能力,确保手表后盖玻璃的质量符合要求。该一体机具有高效、准确、可靠的特点,为电子制造业提供了高品质的检测解决方案。

-

CT =4.5s/pcs速度快,机构稳定

CT =4.5s/pcs速度快,机构稳定 -

下料机两分BIN机构

下料机两分BIN机构 -

双通道,8个产品同时多功能检测

双通道,8个产品同时多功能检测 -

采用Macmini测试并上传PDCA

采用Macmini测试并上传PDCA

-

手表后盖光学特性测试设备

针对电子行业手表后盖功能检测,通过相机拍照对比940nm米光束下的灰度值对比,来判定产品的透过率检测

-

采用Macmini测试并上传PDCA

采用Macmini测试并上传PDCA -

下料机两分BIN机构

下料机两分BIN机构 -

双通道8个产品同时多功能检测

双通道8个产品同时多功能检测 -

速度快,机构稳定,CT =4.5s/pcs

速度快,机构稳定,CT =4.5s/pcs

-

手表后盖玻璃点亮检测设备

针对电子行业手表后盖功能检测,通过检测程序实现光束透过性检测。

-

采用Macmini测试并上传PDCA

采用Macmini测试并上传PDCA -

上下层料仓机构,实现上下层

上下层料仓机构,实现上下层 -

单机台4产品同时多功能检测

单机台4产品同时多功能检测 -

速度快,机构稳定,CT =13s/pcs

速度快,机构稳定,CT =13s/pcs

-

电池复合薄膜缺陷检测

针对电子行业手机电池表面质量人工检测情况,开发了电池表面缺陷无损检测软件.首先电池表面经过倾斜矫正、特征区域提取和字符灰度值修改等预处理操作,通过基于灰度密度分布和灰度差的自适应阈值亮度法对特征区域进行子图像遍历,融合有重合区域的缺陷子图像并滤除没有明显缺陷的区域;然后采用支持向量机多种类分类法,提取二值图像像素分布规律作为训练特征,识别电池表面缺陷种类。

-

精度高,凸轮分割器重复定位精度30角秒

精度高,凸轮分割器重复定位精度30角秒 -

尺寸和外观可同时检测

尺寸和外观可同时检测 -

一台机器可检测三种产品,可以包容不同尺寸产品

一台机器可检测三种产品,可以包容不同尺寸产品 -

采用可快速更换弹夹:上料时间短,并可实现快速切换产品

采用可快速更换弹夹:上料时间短,并可实现快速切换产品 -

采用可快速更换弹夹:上料时间短,并可实现快速切换产品

采用可快速更换弹夹:上料时间短,并可实现快速切换产品 -

速度快,采用双工位运行,CT 0.75s/pcs

速度快,采用双工位运行,CT 0.75s/pcs

-

手机按键颜色自动检测

光源、镜头、CCD相机和图像采集卡作为视觉系统成像部分,成像的质量直接影响色差检测结果的准确性, 色差检测的必要条件是提取手机按钮颜色特征,应用色差公式进行计算。颜色理论是研究色差的基础。本项目研究了工业上广泛使用的几种色差公式,比较了各种颜色空间的优劣。在此基础上设计了基于不同色差公式的算法,完成了基于不同颜色空间的色差检测,得出了结果。在几种算法中,选取了其中性能较好的两种进行了深入探讨。通过对各种不同材料不同颜色的手机按钮检测色差,得出了最切合实际的一种算法,即在RGB颜色空间对手机按钮图像进行预处理,然后提取颜色特征值,再转换至CIELAB颜色空间利用色差公式CMC(2:1)计算色差。大量实验证明此方法可以有效的检测手机按钮色差。

-

采用Lab测试,弥补了RGB和CMYK不足

采用Lab测试,弥补了RGB和CMYK不足 -

下料机三组分BIN机构

下料机三组分BIN机构 -

16个吸嘴,同步吸取产品,可兼容多种产品,吸嘴的密封性比较稳定(吸取产品面很小,有曲面)

16个吸嘴,同步吸取产品,可兼容多种产品,吸嘴的密封性比较稳定(吸取产品面很小,有曲面) -

速度快,机构稳定,CT= 0.7s/pcs

速度快,机构稳定,CT= 0.7s/pcs

-

手机外观全尺寸检测

手表后盖功能检测机,是一台软硬一体化UMP,全自动智能制造设备,及标准化机器视觉系统,它采用PCB控制特殊光源发光,实现对手表后盖中心半透明区域的超高精度检测。

-

测量点位高达80多个,测量精度达到1um

测量点位高达80多个,测量精度达到1um -

2D、3D相机配合使用,多工位,多角度测量,一次即可完成

2D、3D相机配合使用,多工位,多角度测量,一次即可完成 -

采用高精度转台及直线电机作为驱动,定位精度高,调节方便

采用高精度转台及直线电机作为驱动,定位精度高,调节方便

-

手机摄像头模组气密性检测设备

针对电子行业手机摄像头模组防水性测试,通过料仓上料,机械手抓取4pcs产品,运动过程变距实现同时上料,气密性检测,机械手下料OK/NG分bin;

-

采用气密性泄漏仪,同时对24pcs产品进行气密性检测

采用气密性泄漏仪,同时对24pcs产品进行气密性检测 -

双料仓上料

双料仓上料 -

单机台24个产品同时多功能检测

单机台24个产品同时多功能检测 -

速度快,机构稳定,CT =0.6s/pcs

速度快,机构稳定,CT =0.6s/pcs

-

手机摄像头模组气密功能检测一体机

针对电子行业手机摄像头模组防水性测试,通过料仓上料,机械手抓取12pcs上料分三次放料,每次放料4pcs品,运动过程变距实现同时上料,气密性检测,机械手下料OK/NG分bin;

-

采用气密性泄漏仪,同时对20 pcs产品进行气密性检测

采用气密性泄漏仪,同时对20 pcs产品进行气密性检测 -

吸塑盘自动上料和吸塑盘自动下料

吸塑盘自动上料和吸塑盘自动下料 -

单机台20个产品同时多功能检测

单机台20个产品同时多功能检测 -

速度快,机构稳定,CT =0.7s/pcs

速度快,机构稳定,CT =0.7s/pcs

-

手机摄像头功能尺寸检测线体

针对电子行业手机摄像头模组预推力+gap检测,产品组装治具来料,通过输送线和搬运模组抓取实现对产品定位压紧,对产品进行预推力检测+gap检测;后段实现吸塑盘下料,组装治具回流

-

3D激光检测产品gap

3D激光检测产品gap -

采用力传感器和GT探针测预推力位移量

采用力传感器和GT探针测预推力位移量 -

吸塑盘自动上料和吸塑盘自动下料

吸塑盘自动上料和吸塑盘自动下料 -

单机台24个产品同时多功能检测

单机台24个产品同时多功能检测 -

速度快,机构稳定,CT =0.8s/pcs

速度快,机构稳定,CT =0.8s/pcs

-

Phone MLB 2D缺陷AOI

智能视觉尺寸测量系统,是鼎纳针对电子行业手机零部件等缺陷检测需求所开发的尺寸检测系统。主要用来解决金属件对于缺陷等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出多件、异物、少锡、短路、多胶、少胶、胶偏移、溢胶等测量需求。

-

主要对产品的缺陷进行检测

主要对产品的缺陷进行检测 -

兼容性强:可以兼容该产品的多个量测项的检测

兼容性强:可以兼容该产品的多个量测项的检测 -

运行稳定:每日运行检测4k无机故

运行稳定:每日运行检测4k无机故 -

速度快:采用双通道双工位双量测元运行,CT =18s/pcs

速度快:采用双通道双工位双量测元运行,CT =18s/pcs

-

手机摄像头色差全尺寸检测一体机

智能视觉颜色、光泽检测系统,是鼎纳针对电子行业便携式笔记本电脑、Portable等结构件外观检测需求所开发的颜色、光泽检测系统。主要用来解决大型结构件的外观面的颜色、光泽检测。本系统通过色差仪及光泽仪取像技术,提取参数对比分析识别产品外观面的颜色、光泽。

-

主要对产品的颜色/色差进行检测

主要对产品的颜色/色差进行检测 -

兼容性强:一台机器可检测两种产品,可以兼容不同尺寸产品

兼容性强:一台机器可检测两种产品,可以兼容不同尺寸产品 -

采用可快速更换弹夹:上料时间短,并可实现快速切换产品

采用可快速更换弹夹:上料时间短,并可实现快速切换产品 -

运行稳定:每日运行检测22k无机故

运行稳定:每日运行检测22k无机故 -

速度快:采用双流道双工位运行,CT =3.2s/pcs

速度快:采用双流道双工位运行,CT =3.2s/pcs

-

平板电脑组件缺陷检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad内部薄壁金属件等尺寸检测需求所开发的尺寸检测系统。主要用来解决金属件对于平面度、直线度、段差等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出平面度,段差,位置度,尺寸等测量需求。

-

主要对产品的断差、平面度、直线度进行检测

主要对产品的断差、平面度、直线度进行检测 -

兼容性强:可以兼容该产品的多个量测项的检测

兼容性强:可以兼容该产品的多个量测项的检测 -

采用自动上下料方式:上料时间短,并可实现快速切换产品

采用自动上下料方式:上料时间短,并可实现快速切换产品 -

运行稳定:每日运行检测6.5k无机故

运行稳定:每日运行检测6.5k无机故 -

速度快:采用双通道双工位共用一组量测元运行,可节约物料搬运时间,CT =11s/pcs

速度快:采用双通道双工位共用一组量测元运行,可节约物料搬运时间,CT =11s/pcs

-

Mini-LED胶水缺陷检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad Mini LED胶板等尺寸检测需求所开发的缺陷及尺寸检测系统。主要用来解决Mini LED胶板对于胶宽、胶高、偏移、溢胶等有需求的尺寸及缺陷检测。本系统通过视觉取像检测技术,计算出胶宽、胶高、偏移、溢胶等。

-

主要对产品的胶宽、胶高、偏移、溢胶进行检测

主要对产品的胶宽、胶高、偏移、溢胶进行检测 -

可兼容多种大小不同的产品

可兼容多种大小不同的产品 -

运行稳定:每日运行检测4.5k无机故

运行稳定:每日运行检测4.5k无机故 -

速度快:对接前后流道,采用过站式检测方式,CT =18s/pcs

速度快:对接前后流道,采用过站式检测方式,CT =18s/pcs

-

双穴平面度检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad屏幕等平面度检测需求所开发的尺寸检测系统。主要用来解决金属件对于平面度等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出平面度等测量需求。

-

主要对产品的平面度进行检测

主要对产品的平面度进行检测 -

兼容性强:可以兼容该产品的多个量测项的检测

兼容性强:可以兼容该产品的多个量测项的检测 -

运行稳定:每日运行检测5k无机故

运行稳定:每日运行检测5k无机故 -

速度快:采用双通道双工位共用一组量测元运行,可节约人员上下料时间,CT =15s/pcs

速度快:采用双通道双工位共用一组量测元运行,可节约人员上下料时间,CT =15s/pcs

-

滚笔电BC/TC/DH尺寸检测机

针对电子行业笔记本电脑TC的尺寸管控情况,开发了笔电TC无接触视觉测量软件.首先根据产品图纸进行坐标系建立,然后根据测量点位分别到产品坐标系指定位置拍照,接着利用图像处理算法对特征进行提取,最后根据相应的位置进行尺寸计算,此设备将2D尺寸和3D尺寸的测量结合到一台设备,实现了全尺寸的高精度测量。

-

精度高:视觉检测精度微米级别,跟客户相关性做到0.01以内

精度高:视觉检测精度微米级别,跟客户相关性做到0.01以内 -

2D尺寸和3D尺寸可同时检测

2D尺寸和3D尺寸可同时检测 -

兼容性强:一台机器可检测四种不同颜色产品

兼容性强:一台机器可检测四种不同颜色产品 -

采用软件直接切换产品颜色,并可实现快速切换产品

采用软件直接切换产品颜色,并可实现快速切换产品 -

运行稳定:每日运行检测2k无机故

运行稳定:每日运行检测2k无机故 -

速度快:采用上下双工位运行,CT =30s/pcs,CT =33s/pcs

速度快:采用上下双工位运行,CT =30s/pcs,CT =33s/pcs

-

portable外观AI检测设备

针对电子行业笔记本表面质量人工检测情况,开发了表面缺陷无损检测软件.首先电笔记本外壳表面经过治具机构粗定位 ,通过电机A、B相编码反馈硬触发8K线扫相机及高频光源控制器实现分时频闪,获取到的整图按照客户指示点位图分割多个等大小图片,采用json+http协议,请求算法服务器获取单图推理结果,最后经过样本级结果查询获取产品表面缺陷种类 。

-

准确率高、漏杀、过杀率低于5%

准确率高、漏杀、过杀率低于5% -

多种类型外观缺陷智能检测

多种类型外观缺陷智能检测 -

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品 -

采用可快速更换弹夹:上料时间短,并可实现快速切换产品

采用可快速更换弹夹:上料时间短,并可实现快速切换产品 -

运行稳定:每日运行检测5k无机故

运行稳定:每日运行检测5k无机故 -

速度快:采用双工位运行,CT =15s/pcs

速度快:采用双工位运行,CT =15s/pcs

-

平板电脑外观缺陷通用平台

该平台可以对平板电脑的后盖、电脑的上盖、下盖和键盘面等部件进行缺陷检测。通过使用高精度的成像技术和智能分析算法,该平台可以精确地检测出平板电脑外观缺陷,例如划痕、凹陷、气泡等,并快速识别和分类缺陷类型,减少人工检查的工作量和提高缺陷检测的准确性和效率。该平台主要适用于电脑和平板电脑制造行业,可以帮助企业提高生产效率,降低不良品率,提高产品质量和客户满意度。

-

通用性强

通用性强 -

高精度成像

高精度成像 -

智能分析算法

智能分析算法 -

降低成本

降低成本

-

背光板尺寸和轮廓检测

针对电子行业Pad背光板组装之后的尺寸检测难度高的情况,开发了背光板尺寸和轮廓检测检测软件.首先经过倾斜矫正、特征区域提取和字符灰度值修改等预处理操作,通过基于灰度密度分布和灰度差的自适应阈值亮度法对特征区域进行子图像遍历,融合有重合区域的缺陷子图像并滤除没有明显缺陷的区域;然后采用支持向量机多种类分类法,提取二值图像像素分布规律作为训练特征,识别背光板缺陷种类。

-

尺寸和外观可同时检测

尺寸和外观可同时检测 -

兼容性强:一台机器可检测五种产品,可以兼容不同尺寸产品

兼容性强:一台机器可检测五种产品,可以兼容不同尺寸产品 -

运行稳定:每日运行检测11k无机故

运行稳定:每日运行检测11k无机故 -

速度快:CT =6.5s/pcs

速度快:CT =6.5s/pcs

-

平板电脑组件缺陷检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad内部薄壁金属件等尺寸检测需求所开发的尺寸检测系统。主要用来解决金属件对于平面度、直线度、段差等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出平面度,段差,位置度,尺寸等测量需求。

-

主要对产品的断差、平面度、直线度进行检测

主要对产品的断差、平面度、直线度进行检测 -

兼容性强:可以兼容该产品的多个量测项的检测

兼容性强:可以兼容该产品的多个量测项的检测 -

采用自动上下料方式:上料时间短,并可实现快速切换产品

采用自动上下料方式:上料时间短,并可实现快速切换产品 -

运行稳定:每日运行检测6.5k无机故

运行稳定:每日运行检测6.5k无机故 -

速度快:采用双通道双工位共用一组量测元运行,可节约物料搬运时间,CT =11s/pcs

速度快:采用双通道双工位共用一组量测元运行,可节约物料搬运时间,CT =11s/pcs

-

Mini-LED胶水缺陷检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad Mini LED胶板等尺寸检测需求所开发的缺陷及尺寸检测系统。主要用来解决Mini LED胶板对于胶宽、胶高、偏移、溢胶等有需求的尺寸及缺陷检测。本系统通过视觉取像检测技术,计算出胶宽、胶高、偏移、溢胶等。

-

主要对产品的胶宽、胶高、偏移、溢胶进行检测

主要对产品的胶宽、胶高、偏移、溢胶进行检测 -

可兼容多种大小不同的产品

可兼容多种大小不同的产品 -

运行稳定:每日运行检测4.5k无机故

运行稳定:每日运行检测4.5k无机故 -

速度快:对接前后流道,采用过站式检测方式,CT =18s/pcs

速度快:对接前后流道,采用过站式检测方式,CT =18s/pcs

-

玻璃平面度检测一体机

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式Pad CG玻璃等平面度、色差、穿透测试等检测需求所开发的检测系统。主要用来解决CG 玻璃对于平面度、色差、穿透测试等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出平面度、色差、穿透测试等测量需求。

-

可自动扫码,兼容不同产品,实现不停机上下料

可自动扫码,兼容不同产品,实现不停机上下料 -

主要对产品的平坦度进行检测

主要对产品的平坦度进行检测 -

精度高:最小检测精度可达到0.01mm

精度高:最小检测精度可达到0.01mm -

运行稳定:每日运行检测15k无机故,CT =5s/pcs

运行稳定:每日运行检测15k无机故,CT =5s/pcs -

兼容性强:可兼容该产品正反面的检测,可切换不同检测位置

兼容性强:可兼容该产品正反面的检测,可切换不同检测位置

-

双穴平面度检测设备

智能视觉尺寸测量系统,是鼎纳针对电子行业便携式笔记本电脑、Pad屏幕等平面度检测需求所开发的尺寸检测系统。主要用来解决金属件对于平面度等有需求的尺寸检测。本系统通过视觉取像检测技术,计算出平面度等测量需求。

-

主要对产品的平面度进行检测

主要对产品的平面度进行检测 -

兼容性强:可以兼容该产品的多个量测项的检测

兼容性强:可以兼容该产品的多个量测项的检测 -

运行稳定:每日运行检测5k无机故

运行稳定:每日运行检测5k无机故 -

速度快:采用双通道双工位共用一组量测元运行,可节约人员上下料时间,CT =15s/pcs

速度快:采用双通道双工位共用一组量测元运行,可节约人员上下料时间,CT =15s/pcs

-

portable外观AI检测设备

针对电子行业笔记本表面质量人工检测情况,开发了表面缺陷无损检测软件.首先电笔记本外壳表面经过治具机构粗定位 ,通过电机A、B相编码反馈硬触发8K线扫相机及高频光源控制器实现分时频闪,获取到的整图按照客户指示点位图分割多个等大小图片,采用json+http协议,请求算法服务器获取单图推理结果,最后经过样本级结果查询获取产品表面缺陷种类 。

-

准确率高、漏杀、过杀率低于5%

准确率高、漏杀、过杀率低于5% -

多种类型外观缺陷智能检测

多种类型外观缺陷智能检测 -

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品 -

采用可快速更换弹夹:上料时间短,并可实现快速切换产品

采用可快速更换弹夹:上料时间短,并可实现快速切换产品 -

运行稳定:每日运行检测5k无机故

运行稳定:每日运行检测5k无机故 -

速度快:采用双工位运行,CT =15s/pcs

速度快:采用双工位运行,CT =15s/pcs

-

滚轮智能组装线

目前在鼠标生产企业,滚轮组装环节一直采用人工组装的方式,产品质量依赖人工。针对这种情况,研发了滚轮全自动智能组装线,实现了滚轮组装的全自动生产,保证产品质量稳定性的同时大幅缓解了企业用工问题。1、实现所有零件自动上料,自动组装转子、弱磁定子、皮圈、支架、泡棉等;2、实现自动点胶、点油、自动测试、成品自动下线;

-

设备运行稳定,产品质量好

设备运行稳定,产品质量好 -

CT≤12s ,产能与手工线相当

CT≤12s ,产能与手工线相当 -

在线自动测试、成品自动下线

在线自动测试、成品自动下线 -

实现滚轮零件全自动组装

实现滚轮零件全自动组装 -

行业内首次实现鼠标用滚轮全自动智能组装

行业内首次实现鼠标用滚轮全自动智能组装

-

单晶元切割片缺陷检测

该设备主要应用于高精度的产品跟踪检测,实现了圆形刀片1um以上的缺口的检测,达到了深度1um,宽度5um的检测精度。设备上料具备扫码识别,检测前样品清洁等功能,实现了产品的跟踪定位,避免了脏物、异物等对检测的精度的影响。设备配备可调节载具,实现了40-130mm的产品检测。该设备为3C行业、日用品行业等多型号、高精度检测产品提供了很好的解决方案。

-

每次检测前均自动清洁产品工装,避免二次污染

每次检测前均自动清洁产品工装,避免二次污染 -

符合人机工程学设计,方便人员操作,提高作业效率

符合人机工程学设计,方便人员操作,提高作业效率 -

使用Findline工具精确测量,最高可检测8um的不良缺陷

使用Findline工具精确测量,最高可检测8um的不良缺陷

-

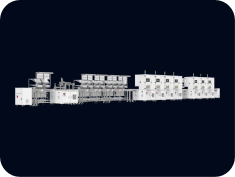

PCB在线外观检测机

PCB板是电子产品中不可替代的精密元器件。其质量直接影响产品的性能。因此,在PCB生产过程中,质量检验是非常重要的。PCB外观检测是质量检测的重要组成部分,对检测的准确性、效率和速度有很高的要求。印刷电路板的内部工艺复杂。除了芯板结构层压、钻孔和布线外,还需要考虑预埋件、表面精加工、清洁和蚀刻。传统的PCB检测方法采用人工肉眼,容易漏检,检测速度慢,时间长。它对环境条件有严格的要求,不适合危险的工作环境。

-

植入深度学习算法

植入深度学习算法 -

传送速度可调节:0 - 10 m/min

传送速度可调节:0 - 10 m/min -

检测缺陷类型大小:最小尺寸为0.5*0.5mm(视觉精度0.1*0.1mm)

检测缺陷类型大小:最小尺寸为0.5*0.5mm(视觉精度0.1*0.1mm) -

检测速度能够达到 10片/分钟

检测速度能够达到 10片/分钟 -

能够同时检测正,反两面,不需要翻转检测

能够同时检测正,反两面,不需要翻转检测 -

最薄要能够检测40厚度的板子,且不发生卡板等问题

最薄要能够检测40厚度的板子,且不发生卡板等问题

相关产品

-

电池复合薄膜缺陷检测

利用图像处理技术和高分辨率相机 能快速、准确地检测出电池复合薄膜的缺陷 -

手机按键颜色自动检测

利用图像处理技术分离出按键区域, 并对按键颜色进行分析和识别,从而实现自动检测 -

手表麦克风缺陷自动检测

利用机器学习和信号处理技术 从而实现的自动化检测 -

手机外观全尺寸检测

通过计算机视觉技术和图像处理算法 实现对手机外观的全尺寸检测 -

单晶元切割片缺陷检测

利用高分辨率相机和图像处理技术 对单晶元切割片表面和内部缺陷进行快速、准确地检测 -

手表后盖尺寸检测设备

通过高精度的测量和分析技术 实现对手表后盖尺寸的自动检测和测量

-

手表后盖玻璃透光性检测一体机

该设备能够精准地检测光束透过手表后盖玻璃的能力 确保手表后盖玻璃的质量符合要求 -

手机摄像头模组气密性检测设备

利用压力测试和气密性检测技术 实现对手机摄像头模组气密性能力的自动检测和评估 -

手表后盖光学特性测试设备

通过光学特性测试和分析技术 实现对手表后盖的光学特性进行自动测试和评估 -

手机摄像头模组气密功能检测一体机

针对电子行业手机摄像头模组防水性测试 -

手表后盖玻璃点亮检测设备

针对电子行业手表后盖功能检测,通过 检测程序实现光束透过性检测 -

手机摄像头功能尺寸检测线体

针对电子行业手机摄像头模组预推力+gap检测

-

手机摄像头色差全尺寸检测一体机

系统通过色差仪及光泽仪取像技术, 提取参数对比分析识别产品外观面的颜色、光泽 -

Phone MLB 2D缺陷AOI

针对电子行业手机零部件等缺陷检测需求 所开发的尺寸检测系统 -

背光板尺寸和轮廓检测

针对电子行业Pad背光板组装之后的尺寸检测难度高的情况, 开发了背光板尺寸和轮廓检测检测软件 -

平板电脑组件缺陷检测设备

通过视觉取像检测技术, 计算出平面度,段差,位置度,尺寸等测量需求 -

Mini-LED胶水缺陷检测设备

主要用来解决Mini LED胶板对于胶宽、胶高、 偏移、溢胶等有需求的尺寸及缺陷检测 -

玻璃平面度检测一体机

主要用来解决CG 玻璃对于平面度、 色差、穿透测试等有需求的尺寸检测

-

双穴平面度检测设备

主要用来解决金属件对于平面度等有需求的尺寸检测 -

滚轮智能组装线

本产品实现了滚轮组装的全自动生产, 保证产品质量稳定性的同时大幅缓解了企业用工问题 -

滚笔电BC/TC/DH尺寸检测机

将2D尺寸和3D尺寸的测量结合到一台设备, 实现了对笔记本 全尺寸的高精度测量 -

PCB在线外观检测机

本产品主要用于检测PCB的 露铜、异物、划伤、水渍印、破损 -

portable外观AI检测设备

本产品主要检测笔记本碰伤, 划伤, 刀纹, 压伤, 白点, 亮痕, 亮点, 黑线, 过磨, 抛痕 ,异色,氧化,毛丝卷边