新能源/汽车行业

-

检测外观缺陷

划痕、凹陷等 -

检测尺寸缺陷

大小不一致、偏差超标等 -

检测功能缺陷

电池寿命、无线连接等 -

检测安全性能缺陷

电池过热、电路短路等

行业痛点

汽车小型零部件产品生产过程中,表面容易出现划伤、划痕、辊印、凹坑、粗糙、波纹等外观缺陷和大型零部件引导对位,依靠人工检测已经无法满足工艺和精度要求。

如何解决

- 电池

- 门锁

- 挡风玻璃

- 零部件

-

新能电池Cell外观检测

外观检测设备检测结果更加准确可靠,ccd视觉检测。主要检测目标:电池类产品异物、划痕、压痕、极耳不良、污染、腐蚀、凹点、极耳烧伤、喷码不良、字符模糊等外观缺陷检测。

-

兼容性强:设备载具可更换载具,可兼容不同尺寸产品

兼容性强:设备载具可更换载具,可兼容不同尺寸产品 -

高精度:6面检测,精度+/-0.005

高精度:6面检测,精度+/-0.005 -

单站别:设备主要功能为测试锂电池全部表面缺陷

单站别:设备主要功能为测试锂电池全部表面缺陷

-

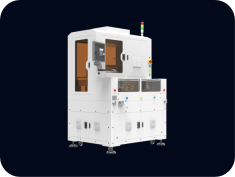

H1H2专用锂电池检测设备

针对新能源&汽车行业电池外壳安装孔位和表面的质量检测情况,开发出了电池盒表面缺陷、尺寸和相对产品加工基准点的位置度检测系统。因为产品尺寸较大,相机全视野覆盖的情况下无法达到对应的检测精度,所以采用小视野,建立产品坐标系的基础上去测量所有电池壳安装孔的位置度和尺寸。经过视觉标定,使相机的像素坐标系跟机台的轴系建立对应的映射关系,从而在视觉系统上面建立整个产品坐标系,精准的测量每个安装孔的位置度和尺寸信息。通过图像灰度信息去准确的判断电池壳表面是否存在漏焊、多焊等产品表面缺陷。

-

尺寸和外观可同时检测

尺寸和外观可同时检测 -

兼容性强:一台机器可以兼容多款产品

兼容性强:一台机器可以兼容多款产品 -

快速切换产品:机台能够兼容多款产品,并且通过软件能快速的切换产品配方文件

快速切换产品:机台能够兼容多款产品,并且通过软件能快速的切换产品配方文件 -

检测速度快:产品检测点位800余个,能够达到255s一片产品

检测速度快:产品检测点位800余个,能够达到255s一片产品 -

覆盖面广:能够覆盖产品5个面的检测需求

覆盖面广:能够覆盖产品5个面的检测需求

-

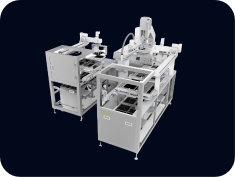

方形电池外观检测

外观检测设备检测结果更加准确可靠,ccd视觉检测。主要检测目标:电池类产品异物、划痕、压痕、极耳不良、污染、腐蚀、凹点、极耳烧伤、喷码不良、字符模糊等外观缺陷检测。设备采用高像素镜头,检测精度可仪达到μ级。

-

兼容性强:设备载具可更换载具,可兼容不同尺寸产品 。

兼容性强:设备载具可更换载具,可兼容不同尺寸产品 。 -

机构精密:可整体翻转180°检测

机构精密:可整体翻转180°检测 -

高精度:6面检测,精度+/-0.005

高精度:6面检测,精度+/-0.005 -

单站别:设备主要功能为测试锂电池全部表面缺陷

单站别:设备主要功能为测试锂电池全部表面缺陷

-

力与行程测试设备

此设备主要用于生产线或实验室车锁开锁力和开锁行程的测试,包含两项测试功能,车锁内开的力和行程的关系,车锁外开的力和行程的关系。程序采用C# VS2019编写,可设置添加不同型号的产品,测试数据可记录,方便查询。界面上完美展示力与行程的关系。

-

拉力可调节:通过比例阀可调节测试的拉力

拉力可调节:通过比例阀可调节测试的拉力 -

结果展示更直观:图形界面更精准的展示力与行程的关系

结果展示更直观:图形界面更精准的展示力与行程的关系 -

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品

兼容性强:一台机器可检测多种产品,可以兼容不同尺寸产品 -

采用可快速更换载具:可实现快速切换产品

采用可快速更换载具:可实现快速切换产品 -

运行稳定:每日运行检测1k无机故

运行稳定:每日运行检测1k无机故

-

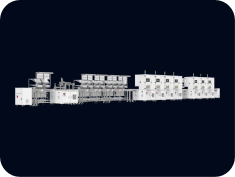

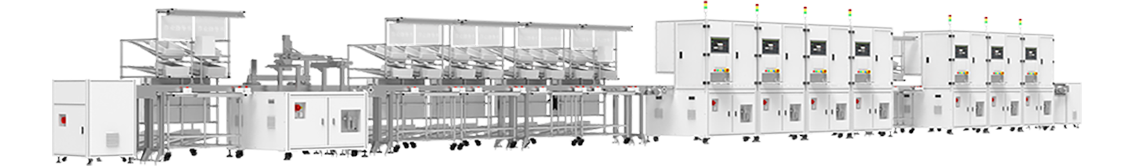

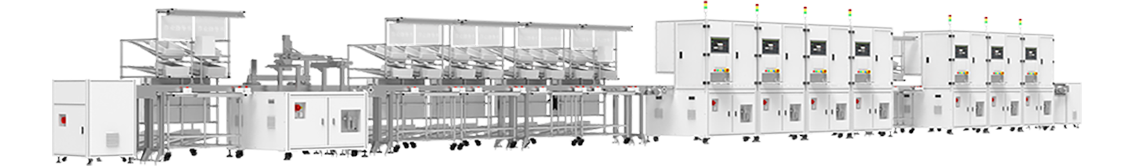

汽车门锁组装线

应用于汽车门锁组装生产,该组装线加入了MES系统,并把大量旋铆、喷油、打螺丝、激光打码工位加入检测功能并上传MES系统,使每个产品都可追溯到各个的加工工艺和尺寸参数。该产线为柔性产线可拆分组合,兼容不同型号产品,满足不同生产工艺 。相比传统手工作业线规避了大批量报废的风险把控了各个质量环节,降低不良率。

-

兼容性强:柔性线体可拆分组合,兼容不同型号产品,满足不同生产工艺

兼容性强:柔性线体可拆分组合,兼容不同型号产品,满足不同生产工艺 -

换型便捷:在人机界面一键调用各个生产配方,自动切换旋铆、喷油、打螺丝、激光打标配方

换型便捷:在人机界面一键调用各个生产配方,自动切换旋铆、喷油、打螺丝、激光打标配方 -

可追溯:例如自动旋铆机可精准监测每个产品的铆钉高度并上传MES系统

可追溯:例如自动旋铆机可精准监测每个产品的铆钉高度并上传MES系统 -

多站别:整线设备集旋铆、喷油、打螺丝、激光打码多功能于一体

多站别:整线设备集旋铆、喷油、打螺丝、激光打码多功能于一体

-

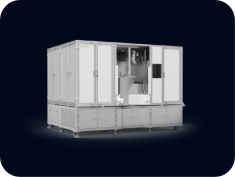

汽车前挡风玻璃和PVD膜高精度对位贴合

PVD薄膜与玻璃双向对位贴合方法,包括如下步骤:对位平台模组带动对位平台托板上的膜向左或向右及向前或向后移动一定位置,露出膜的相邻两边及玻璃与薄膜相对的相邻两边;相机拍照;双向对位贴合机构通过相机拍照记录膜相邻两边的位置及记录玻璃与膜相对的相邻两边位置;通过相机记录的膜边,玻璃边计算出膜与玻璃的位置偏差;最后对位平台模组让膜和玻璃中心重合。

-

调试简单:只需让膜和玻璃都能出现在相机中即可,相机移动后对位精度影响不大

调试简单:只需让膜和玻璃都能出现在相机中即可,相机移动后对位精度影响不大 -

固定玻璃:

固定玻璃:

对位过程中和对位完成后玻璃不移动,减少移动带来的误差 -

坐标整合简单:坐标整合简单,不存在坐标整合误差

坐标整合简单:坐标整合简单,不存在坐标整合误差 -

分开拍照:

分开拍照:

相机拍照时膜,玻璃分开拍照互不干涉

-

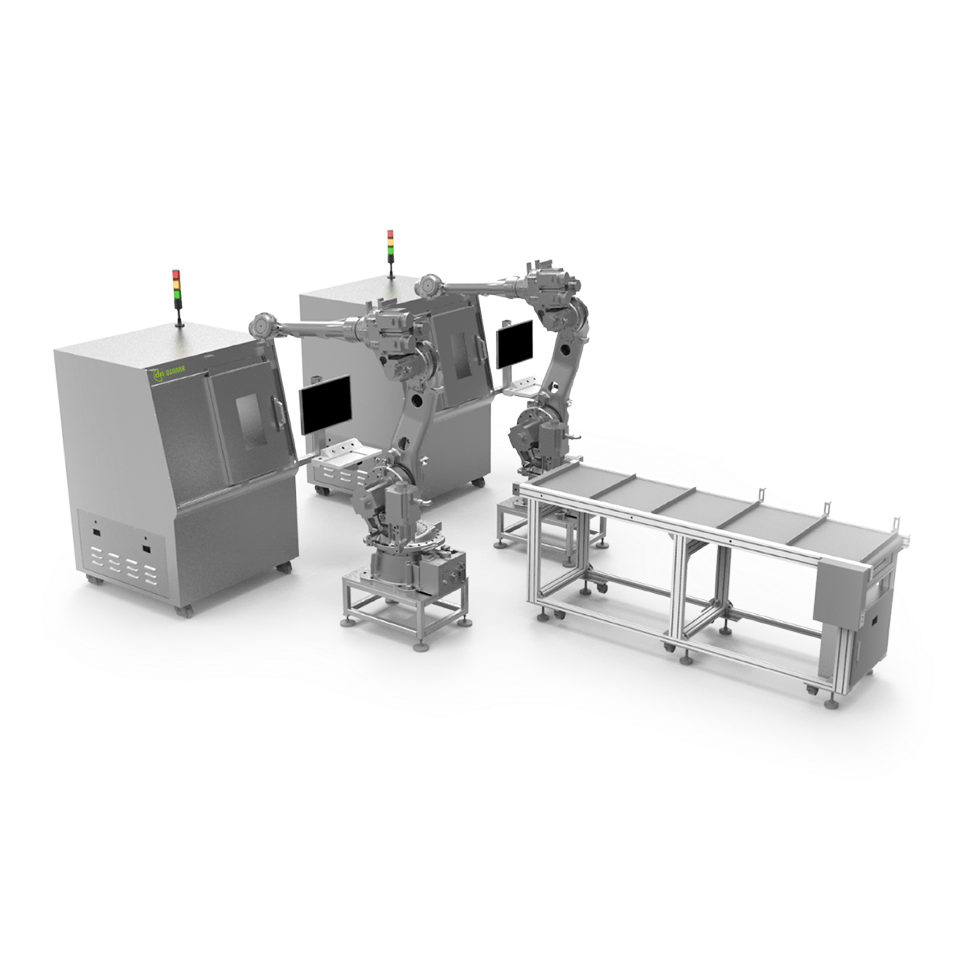

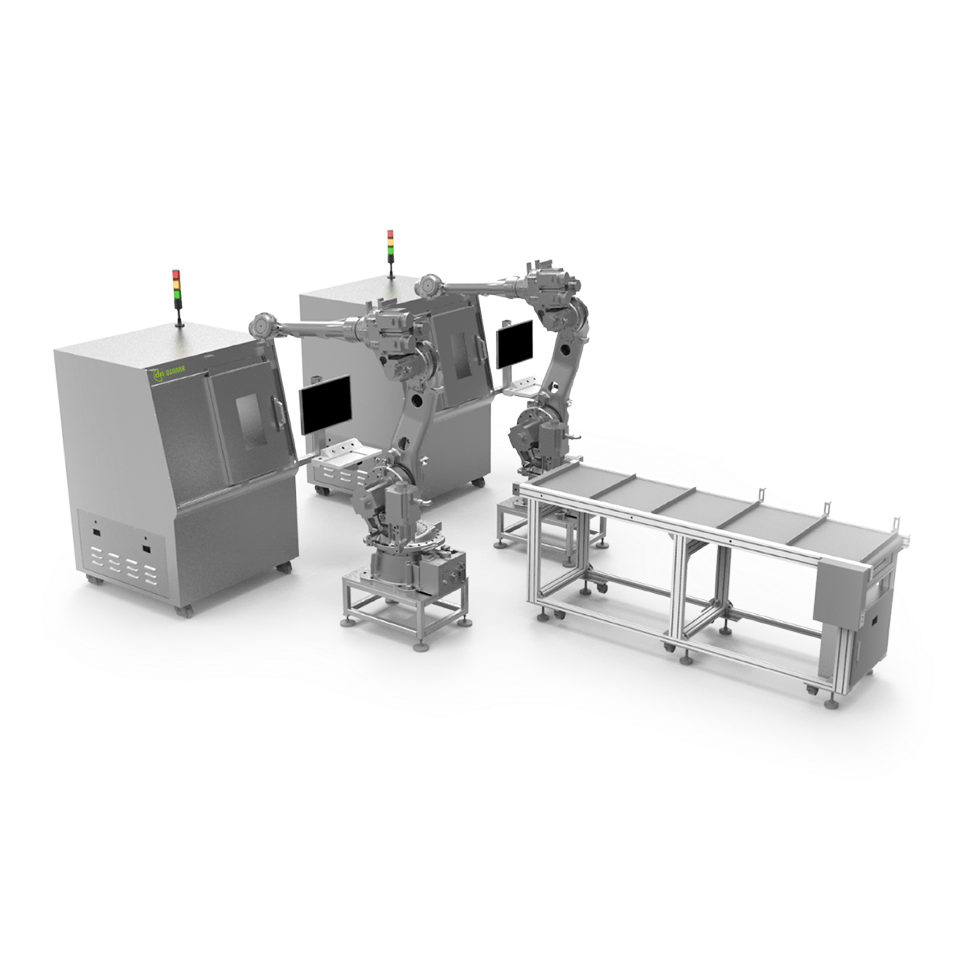

万向十字轴外观缺陷检测

十字轴是实现变角度动力传递的机件,用于需要改变传动轴线方向的位置,它是汽车驱动系统的万向传动装置的“关节”部件,其制造精度对保证汽车的安全非常重要,要求对冷挤压成型的十字轴毛坯进行全数检测。由于小型十字轴是大批大量生产,每天每台冷挤压成型的毛坯数量数以万计,人工检测存在效率低,容易出现漏检、误检等问题。因此,亟需研究一种高效、无损全自动检测技术。十字轴的重点项目检测分析某十字轴冷挤压成型毛坯。在冷挤压成型过程中,由于原材料质量超差、压机顶进压力不稳定、压机锁模压力不稳定、油缸或分配器漏油,以及定位销松动等原因,比较容易产生下列问题:(1)两十字轴端部长度(37.20.2)mm超差;(2)十字轴内外高度(10.70.2)mm及15.40-0.4mm超差;(3)四个轴径(10.28+0.10)mm偏大;(4)轴径直线度超差、轴径弯曲;(5)轴径处上下模合模时错位;(6)端面裂口、轴径裂纹、模具碎等外观问题。从上述检测重点来看,既有尺寸误差的检测,也有形位误差的检测,还有外观质量的检测。外观的检查必须通过视觉识别系统来实现,该系统由十字轴夹持器和转向器、工位转换机构、智能相机以及检测控制系统等组成,可完成十字轴尺寸误差和形位误差的检测及自动分选,从而实现了汽车十字轴冷挤压成型的全自动化生产。

-

自动分选:可通过自动分选实现汽车十字轴冷挤压成型的全自动化生产

自动分选:可通过自动分选实现汽车十字轴冷挤压成型的全自动化生产 -

外观质量检测:通过视觉识别系统来实现外观质量的检测

外观质量检测:通过视觉识别系统来实现外观质量的检测 -

形位误差检测:可满足对十字轴的形位误差检测

形位误差检测:可满足对十字轴的形位误差检测 -

尺寸误差检测:可以对十字轴尺寸误差进行快速的检测

尺寸误差检测:可以对十字轴尺寸误差进行快速的检测 -

组成部分:由十字轴夹持器和转向器、工位转换机构、智能相机、检测控制系统等组成

组成部分:由十字轴夹持器和转向器、工位转换机构、智能相机、检测控制系统等组成

相关产品

-

新能电池Cell外观检测

设备采用高像素镜头,检测精度可仪达到μ级 -

H1H2专用锂电池检测设备

通过图像灰度信息去准确的判断电池壳表面 是否存在漏焊、多焊等产品表面缺陷 -

方形电池外观检测

设备采用高像素镜头,检测精度可仪达到μ级 -

力与行程测试设备

此设备主要用于生产线或实验室车锁 开锁力和开锁行程的测试 -

汽车前挡风玻璃和PVD膜高精度对位贴合

PVD薄膜与玻璃双向对位贴合方法,通过相机拍照记录位置,实现精准对位 -

万向十字轴外观缺陷检测

可完成十字轴尺寸误差和形位误差的检测 及自动分选 -

汽车门锁组装线

该产线为柔性产线可拆分组合,兼容不同型号产品, 满足不同生产工艺